Nos ambientes de trabalho e dependendo das atividades ou tarefas executadas pelos colaboradores, diversos tipos de riscos podem ser identificados pelos profissionais da área de Segurança e Saúde Ocupacional (SSO). Entre os riscos ocupacionais (Químico, Ergonômico, Biológico e Físico) um tipo de risco que se destaca é o risco mecânico.

O risco mecânico, por ser um risco extremamente comum nos ambientes de trabalho, é um dos principais causadores de acidentes de trabalho. É um tipo de risco ocupacional que demanda uma análise frequente do impacto na saúde do trabalhador (severidade), com objetivo de introduzir ações preventivas que reduzam a exposição ou a probabilidade de ocorrer um acidente de trabalho.

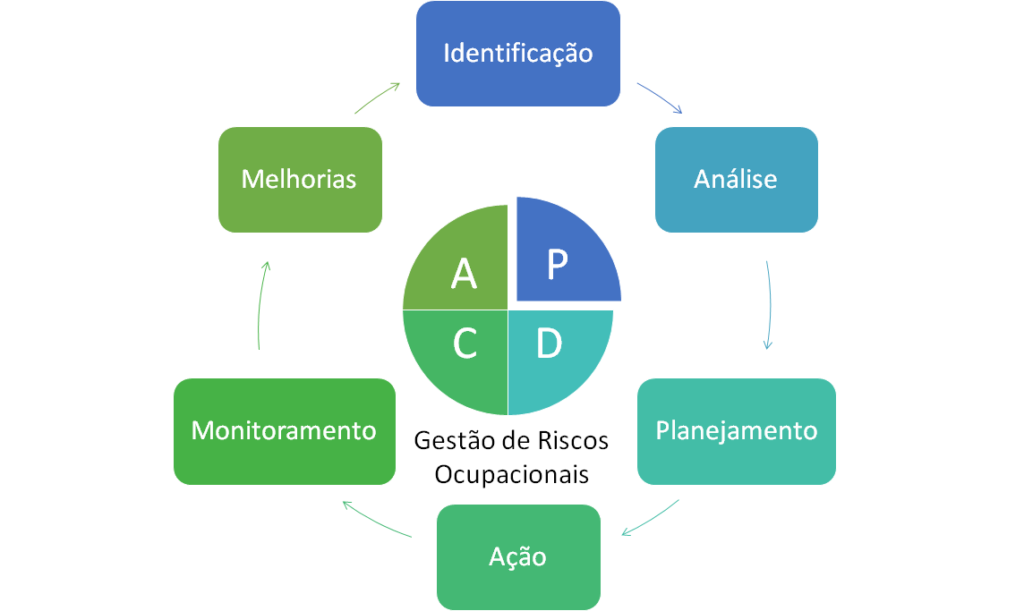

Para tomar as melhores decisões sobre como reduzir a exposição aos riscos ocupacionais é necessário adotar um procedimento sistemático de gestão de riscos como, por exemplo, o ciclo de melhoria PDCA (Plan, Do, Check, Act) do Deming proposto para identificar, analisar e planejar um conjunto de ações preventivas.

O ciclo PDCA ajuda a implantar as ações envolvendo os profissionais da SSO, trabalhadores e diretoria. Além disso, incentiva definir metas, indicadores e ações corretivas a partir dos resultados alcançados no ambiente de trabalho com o objetivo de revisar e melhorar continuamente.

Levando em conta a importância da prevenção dos riscos ocupacionais para que acidentes sejam evitados, preparamos este artigo para tratar sobre os risco mecânicos e como se prevenir deles, confira a seguir.

O que são Riscos Mecânicos?

Os riscos mecânicos são os riscos relacionados à falta de organização, limpeza, procedimentos operacionais e Segurança e Saúde Ocupacional (SSO) no ambiente de trabalho e nos equipamentos, máquinas e/ou ferramentas utilizadas, geralmente existindo por falta de manutenção, treinamento e/ou por uso inadequado dos mesmos.

Os riscos mecânicos são provenientes de agentes mecânicos, sendo os principais e mais comuns os:

- Arranjos físicos deficientes;

- Maquinários e equipamentos sem a proteção adequada;

- Ferramentas inapropriadas ou com problemas;

- Instalações elétricas precárias;

- Risco de queda;

- Risco de incêndio e explosão;

- Animais peçonhentos;

- Armazenamento inadequado.

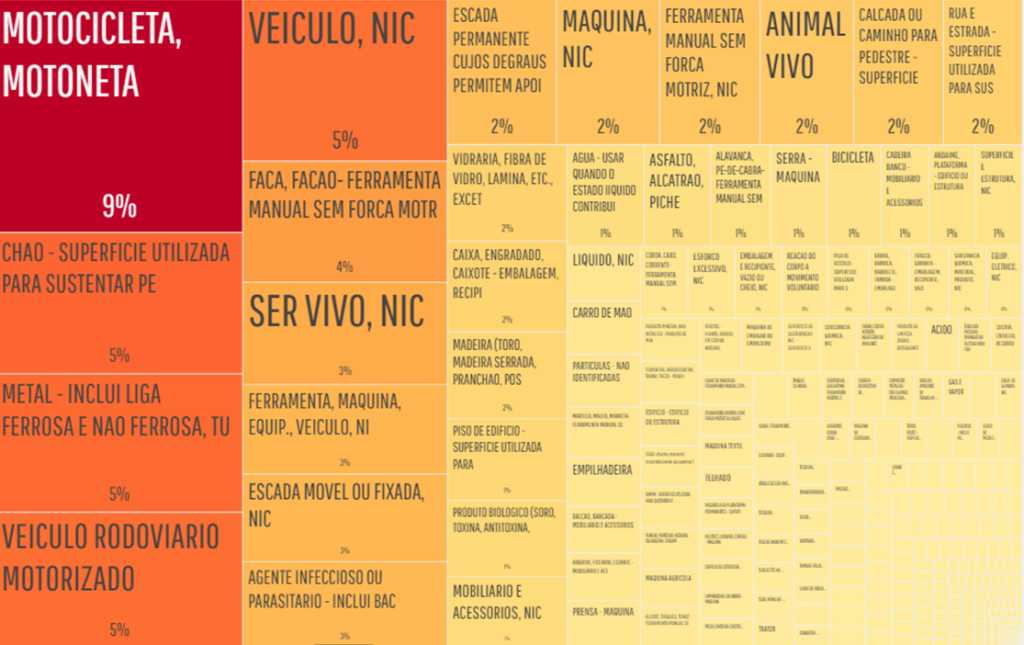

Como pode-se notar os agentes causadores podem estar presentes em qualquer ambiente de trabalho, por se tratarem de situações e objetos extremamente comuns, por exemplo, em qualquer ambiente de trabalho o trabalhador está exposto ao usar uma motocicleta, faca, ferramenta, máquina, subir uma escada, entre outros agentes relacionados com o risco mecânico.

Como Prevenir?

Para manter os trabalhadores protegidos e reduzir a probabilidade de acidente pela exposição é necessário realizar inspeções de segurança no ambiente de trabalho.

A inspeção deve ser executada por profissionais do SESMT com o objetivo de identificar perigos e definir ações preventivas e/ou corretivas no PGR. Entretanto, outras áreas da organização como, por exemplo, a equipe de produção, de manutenção ou administrativa devem comunicar riscos assim que forem observados no ambiente de trabalho.

As inspeções de segurança que podem ser classificadas como inspeções visuais ou inspeções da SSO, são procedimentos que permitem estabelecer um conjunto de medidas preventivas ou elaborar um plano de ações que permite reduzir e prevenir os acidentes de trabalho:

- Fornecimento de EPI’s adequados contra o agente físico em questão;

- Para instalações elétricas deve se seguir o que está disposto na NR 10;

- Para ambientes com locais altos, qualquer vão, buraco ou beirada deve ser coberto com EPC’s, como guarda corpos;

- Todo ambiente deve possuir extintores e saídas de emergência;

- Sinalização adequada conforme o agente físico em questão;

- Materiais inflamáveis devem ficar isolados e sinalizados;

- Só devem ser adquiridas e colocadas em funcionamento as máquinas que cumpram os requisitos mínimos de segurança e saúde;

- Os sistemas de comando das máquinas devem ser bem visíveis, estar claramente identificados, posicionados e acessíveis fora dos pontos que fornecem perigos. A máquina deve possuir um sistema de parada de emergência acessível, identificado e sempre funcionando;

- Os dispositivos de segurança e proteção da máquina devem ser eficientes e solidamente fixos;

- Correias, engrenagens, polias, etc, devem estar devidamente protegidos ou isolados;

- As zonas das máquinas onde existam riscos mecânicos e onde não haja uma intervenção por parte do operador devem possuir proteções eficazes;

- Todas as máquinas devem estar corretamente fixas ou estáveis no pavimento;

- Todas as máquinas devem ser mantidas num perfeito estado de conservação, limpas e oleadas;

- Devem existir dispositivos de alerta que devem ser facilmente percebidos (se sonoros, devem-se sobrepor ao ruído da máquina e ambiente) e a sua interpretação deve ser imediata e sem ambiguidade;

- Todas as zonas perigosas das máquinas devem estar devidamente sinalizadas e identificadas;

- As máquinas devem passar por manutenções regulares, verificando-se o seu funcionamento normal, além de inspeções adicionais sempre que sejam realizadas alterações na máquina, haja um acidente ou por falta de uso prolongado;

- Todos os trabalhadores que tenham de operar uma máquina devem receber treinamento adequado.

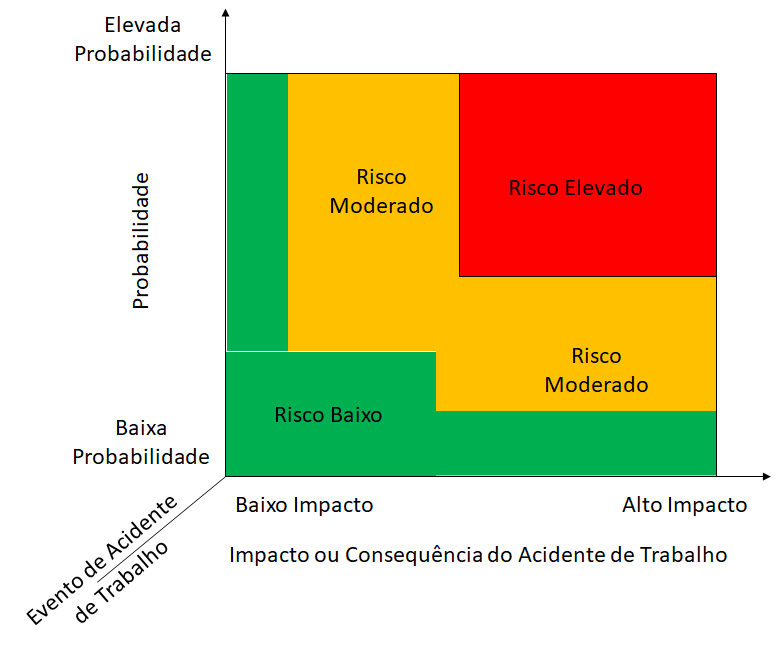

Para prevenir também é importante adotar uma análise integrada dos riscos que considere os eventos ou atividades executadas pelo trabalhador, os impactos do risco (gravidade ou consequência) e determine a probabilidade de ocorrer um acidente de trabalho dentro do ambiente operacional ou rotina.

A análise permite estabelecer o tipo de risco (baixo, moderado ou elevado), controles ou proteções existentes e determinar a ação preventiva mais adequada para controlar o nível de exposição.

É um trabalho que deve ser conduzido com o uso de metodologias que permitam reconhecer o risco ocupacional como, por exemplo, o Brainstorming, Análise Preliminar de Risco (APR), HAZOP (Hazard and Quality Studies), FMEA (Failure Mode and Effect Analysis), Análise de Consequências de Acidentes, Análise por Árvore de Falhas, Diagrama de Causa-Efeito (Ishikawa), Tabela de Excesso de Risco (NR 03), entre outras.

Inserir o banner das ferramentas da qualidade ou do lean safety.

Observa-se que durante a execução de atividades de manutenção das instalações industriais, máquinas e equipamentos, execução de operações industriais, movimentação de materiais, limpeza das instalações e/ou execução de uma atividade específica, entre outros, é que o trabalhador sofre o acidente. Neste caso, a prevenção dos acidentes de trabalho inclui o mapeamento do fluxo de trabalho e dos próprios riscos ocupacionais, entre os quais, os riscos mecânicos.

Pratique a Manutenção Segura

A Agência Europeia para a Segurança e Saúde no Trabalho (OSHA-EU) destaca que as instalações industriais e máquinas são fontes perigosas no ambiente de trabalho quando deixam de receber uma manutenção adequada. Assim como, a própria atividade de manutenção é de alto risco.

E, para promover um compromisso da direção, a participação dos trabalhadores, a gestão adequada dos riscos, uma boa comunicação, a cultura de SSO e o uso eficaz de um plano de medidas preventivas, a própria OSHA-EU reuniu em uma cartilha “10 Fatores Cíticos para pôr em Prática a Manutenção Segura”, conforme destacamos, a seguir:

- Participação da gestão e cultura de segurança na organização. A participação da gestão é um dos fatores mais determinantes do sucesso de uma cultura de segurança no ambiente de trabalho. É um fator que determina os recursos (tempo, pessoas, dinheiro) relacionados à segurança e saúde e aumenta consideravelmente a motivação dos trabalhadores.

- Envolvimento e participação dos trabalhadores. A participação ativa dos trabalhadores na gestão da segurança e saúde é importante para que a responsabilidade seja assumida em todos os níveis e se possa beneficiar do conhecimento experienciado que os trabalhadores possuem do seu próprio trabalho. Muitas vezes eles já conhecem e podem sugerir formas práticas de eliminar ou atenuar os riscos ocupacionais.

- Uma avaliação de riscos bem conduzida. Antes de iniciar qualquer trabalho de manutenção, deve realizar-se uma avaliação dos riscos. Os trabalhadores devem ser envolvidos na avaliação inicial dos riscos, pois poderão participar de outras avaliações na execução do trabalho.

- Medidas de prevenção de acordo com a hierarquia. As medidas de prevenção podem ser identificadas e aplicadas em função dos resultados da avaliação dos riscos. É importante aplicar permanentemente o princípio da hierarquia das medidas de prevenção (eliminação, substituição, engenharia, controle administrativo, utilização de equipamentos de proteção individual (EPI’s)).

- Combinação das medidas de prevenção. As medidas de prevenção são mais eficazes quando utilizadas de forma combinada. Por exemplo, a realização das avaliações de riscos e a aplicação de procedimentos de segurança e de formas de trabalho seguros devem ser apoiados por iniciativas de segurança comportamental, formação e informação.

- Métodos de trabalho seguros e orientações claras para os trabalhos de manutenção. Cada operação de manutenção deve obedecer a um planejamento prévio, com tarefas bem definidas para cada trabalho de manutenção, que inclua uma comunicação clara para que os trabalhadores entendam os métodos de trabalho mais seguros. Há também que ter procedimentos estabelecidos para as ocorrências imprevistas. Uma forma de organização de trabalho segura deve prever a interrupção dos trabalhos caso surja um problema imprevisto ou que ultrapasse as competências da pessoa em causa.

- Comunicação eficaz e contínua. Todas as informações relevantes para as operações de manutenção devem ser compartilhadas por todas as partes envolvidas. Nestas incluem-se não só os trabalhadores diretamente envolvidos no trabalho de manutenção, mas também aqueles que possam ser afetados por este ou que trabalhem nas imediações. A comunicação entre o pessoal da manutenção e o da produção, bem como entre os diferentes fornecedores envolvidos é crucial.

- Melhoria e treinamento contínuo. O conhecimento sobre a segurança e saúde durante as operações de manutenção deve ser avaliado de forma continuada e melhorado com base nas auditorias e inspeções, nos resultados da avaliação de riscos, na investigação dos quase acidentes, incidentes e acidentes e nas críticas e sugestões dos trabalhadores, dos fornecedores e dos trabalhadores da área da segurança e saúde no trabalho.

- Formação adequada dos trabalhadores. Os trabalhadores que executam os trabalhos de manutenção, incluindo os fornecedores, devem ser competentes nas respectivas áreas de responsabilidade profissional. Também devem receber formação no domínio da segurança e saúde e informação sobre os riscos associados a determinados trabalhos, bem como os métodos de trabalho mais seguros. Os empregadores são obrigados por lei a fornecer informação e formação na segurança e saúde a todos os trabalhadores que delas necessitem, incluindo os trabalhadores temporários e de terceiros.

- Inclusão da manutenção no sistema de gestão da segurança e saúde. Os trabalhos de manutenção e os seus aspectos de segurança e saúde devem fazer parte do sistema de gestão da segurança e saúde das empresas, incluindo todos os fatores mencionados. O sistema de gestão da segurança e saúde deve ser continuamente desenvolvido e melhorado.

Fique atento no ambiente de trabalho porque o esforço repetitivo também é um fator que prejudica a saúde do trabalhador e pode causar acidentes de trabalho com máquinas, escadas, trabalho em altura, entre outros. Neste caso, é comum que a tarefa ou atividade executada pelos trabalhadores exija esforços físicos, movimentos repetitivos e uma postura incorreta, aumentando a probabilidade de ocorrer um acidente de trabalho.

![[Infográfico] 7 atitudes que reduzem os acidentes de trabalho 7 atitudes que reduzem os acidentes de trabalho - banner](https://onsafety.com.br/wp-content/uploads/2018/12/7-atitudes-que-reduzem-os-acidentes-de-trabalho-banner.jpg)